Poruszanie się po skomplikowanym łańcuchu dostaw akumulatorów trakcyjnych

Zaspokojenie rosnącego globalnego popytu na pojazdy elektryczne wymusza wdrażanie efektywnych i zrównoważonych technologii produkcji akumulatorów na etapie początkowym, środkowym i końcowym

W skrócie

- Wraz ze wzrostem popularności pojazdów elektrycznych,niezbędne w produkcji akumulatorów są stałe dostawy surowców, takich jak lit, kobalt, nikiel i grafit. Należy jednak kontrolować wpływ wydobycia na środowisko.

- Ścisła kontrola jakościowa, możliwa dzięki zaawansowanej aparaturze, jest niezbędna do produkcji wysokiej jakości, bezpiecznych i wydajnych akumulatorów trakcyjnych.

- Zwiększenie pojemności akumulatorów i dostępności infrastruktury do ładowania zwiększa popularność pojazdów elektrycznych, ale wciąż istnieją ograniczenia.

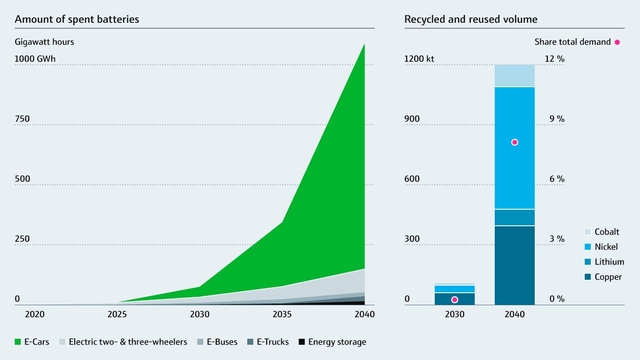

- Wzrostowi popularności pojazdów elektrycznych towarzyszy także wzrost ilości zużytych akumulatorów. Przemysł musi opracować efektywne i skalowalne metody recyklingu, celem odzysku cennych minerałów, ograniczenia wpływu na środowisko i zwiększenia zbiórki surowców.

Wyzwania łańcucha dostaw

Rosnąca na cały świecie popularność pojazdów elektrycznych (EV) opiera się na złożonym i podlegającym ewolucji łańcuchu dostaw akumulatorów litowo-jonowych (Li-ion), obejmującym wydobycie surowców mineralnych, produkcję komponentów akumulatorów i montaż ogniw. Każdy etap tego skomplikowanego procesu wiąże się z unikalnymi wyzwaniami i możliwościami.

Jednym z głównych wyzwań łańcucha dostaw jest zapewnienie wystarczającej dostępności minerałów, pozwalającej sprostać rosnącemu popytowi na pojazdy elektryczne i zmieniającym się wymaganiom dotyczącym akumulatorów. Na początku XXI wieku konsumenckie pojazdy elektryczne były bardzo kompaktowe, co pomogło zmaksymalizować ograniczony zasięg, jaki mogła zapewnić większość ówczesnych akumulatorów litowo-jonowych. Przykładowo, samochód Chevrolet Spark EV z 2016 r. miał jedynie 3.7 m (147 in) długości, a zasięg jazdy wynosił 132 km (82 mile). W ciągu ostatniej dekady wzrosły jednak oczekiwania co do wielkości, zasięgu i osiągów pojazdów, które wymagają większych akumulatorów wykorzystujących odpowiednie kombinacje minerałów i większą liczbę ogniw w pojeździe.

Informacje dodatkowe

W ciągu ostatniej dekady wzrosły oczekiwania co do wielkości, zasięgu i osiągów pojazdów, które wymagają większych akumulatorów wykorzystujących odpowiednie kombinacje minerałów i większą liczbę ogniw.

Ponadto branża stoi w obliczu konieczności opracowania zrównoważonych metod recyklingu, ponieważ zbliża się koniec okresu eksploatacji pierwszych pojazdów elektrycznych i ich akumulatorów litowo-jonowych. Działania te są niezbędne, aby zminimalizować ilość odpadów i zmniejszyć ubożenie pierwotnych zasobów i środowisk, z których są pozyskiwane.

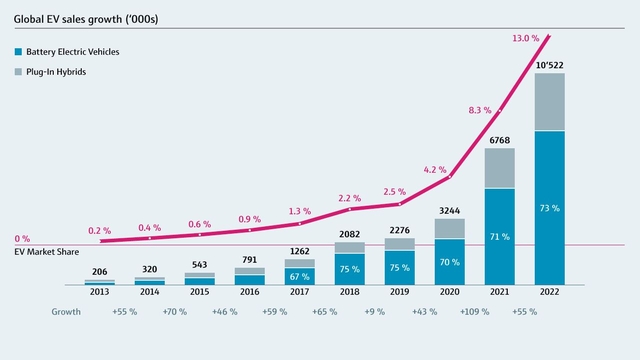

Szybki wzrost

W ciągu ostatniej dekady popularność pojazdów elektrycznych na całym świecie gwałtownie wzrosła, w tym zarówno pojazdów w pełni elektrycznych, jak i hybrydowych pojazdów elektrycznych typu plug-in, osiągając rekordowy poziom 10.5 miliona sztuk w 2023 r. Nic nie wskazuje na spowolnienie, a prognozy przewidują, że do 2030 r. skumulowany roczny wskaźnik wzrostu ilości pojazdów elektrycznych wyniesie 32%. Liczby te wskazują na pilną potrzebę zdecydowanych i zrównoważonych rozwiązań dla łańcucha dostaw akumulatorów.

Informacje dodatkowe

Prognozy przewidują, że do 2030 r. skumulowany roczny wskaźnik wzrostu ilości nowych pojazdów elektrycznych wyniesie 32%.

©Endress+Hauser

©Endress+Hauser

Podobnie jak większość akumulatorów, akumulatory trakcyjne zawierają minerały ziem rzadkich, w tym różne ilości litu, kobaltu, niklu i grafitu. Wiele z tych materiałów może być ponownie wykorzystanych i poddanych recyklingowi w ramach gospodarki o obiegu zamkniętym, w przeciwieństwie do paliw do pojazdów z silnikiem spalinowym, spalających paliwa kopalne, których wydobycie musi być stale utrzymywane.

Lit i inne minerały ziem rzadkich w swej drodze od wydobycia z ziemi do pojawienia się na rynkach hurtowych i detalicznych w akumulatorach, są poddawane wieloetapowej przeróbce. Etapy te obejmują wydobycie, rafinację, produkcję akumulatorów, montaż i wysyłkę.

Cena akumulatorów litowych odzwierciedla wszystkie etapy pośrednie i dlatego większe akumulatory trakcyjne mogą być dość drogie. Przykładowo, w 2024 r. zapasowy akumulator pojazdu Tesla Model S to koszt od $8,000 do $10,000 USD.

Etap początkowy

Historia akumulatora trakcyjnego rozpoczyna się od regionów bogatych w minerały, gdzie wydobywane są niezbędne minerały ziem rzadkich. Większość tych materiałów jest wydobywana w postaci rudy bogatej w minerały, poddawanej rafinacji, przeróbce, ługowaniu i oczyszczaniu.

Jednak, jeśli nie zostaną podjęte odpowiedzialne działania w zakresie ochrony środowiska, działalność wydobywcza może przyczyniać się of wylesiania, utraty siedlisk i zanieczyszczenia wód. Co więcej, koncentracja minerałów ziem rzadkich w określonych regionach budzi obawy o podatność na ryzyko geopolityczne i potencjalne zakłócenia łańcuchów dostaw, wymagając od zainteresowanych podmiotów z branży wspólnej obserwacji rynku i współpracy w celu wcześniejszego złagodzenia ewentualnych skutków.

Przemysł odpowiada na te wyzwania poprzez działania na rzecz dywersyfikacji minerałów, bardziej przyjazne dla środowiska metody wydobycia i postęp w zakresie możliwości recyklingu minerałów z akumulatorów. Działania te powinny zmniejszyć zależność od materiałów wrażliwych na ryzyko geopolityczne, chronić ekosystemy w sąsiedztwie kopalń i akwenów wodnych.

Etap środkowy

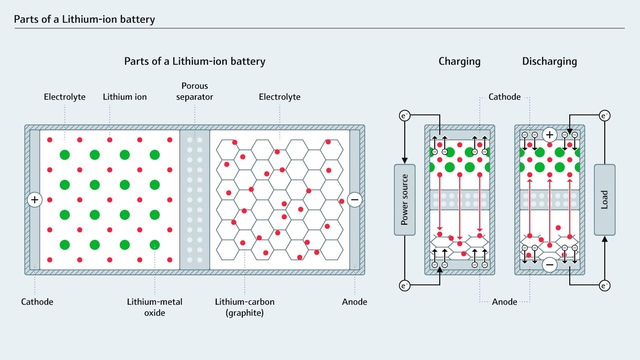

Procesy etapu środkowego polegają na przetworzeniu surowców w kompozyty przeznaczone na komponenty do akumulatorów. Obejmują one przeróbkę litu na związki takie jak wodorotlenki, węglany i sole, niezbędne do produkcji powłok elektrod akumulatorów i elektrolitu między katodą i anodą w ogniwach akumulatora.

Katoda akumulatora znacząco wpływa na parametry ogniw akumulatora. Większość katod pojazdów elektrycznych to kombinacje stopów kobaltu i niklu, jednak prowadzone są badania nad wykorzystaniem bezpieczniejszych, bardziej wydajnych i zróżnicowanych kombinacji metali.

Anody litowo-jonowe składają się zazwyczaj z folii miedzianej pokrywanej grafitem, pełniącej rolę osnowy dla jonów litu podczas ładowania i rozładowywania ogniwa. Dla tego komponentu wykorzystuje się specjalny zmielony grafit o precyzyjnie określonej granulacji, naniesiony na powierzchnię folii miedzianej.

©Endress+Hauser

©Endress+Hauser

Procedury etapu pośredniego są wykonywane na znaczną skalę, ponieważ większość akumulatorów trakcyjnych zawiera tysiące pojedynczych ogniw. Zapewnienie czystości materiału i jakości produkcji ma kluczowe znaczenie dla bezpieczeństwa i wydajności akumulatorów, wymaga zaawansowanej aparatury procesowej i analizatorów do monitorowania i kontrolowania procesu produkcji.

Etap końcowy

Po wyprodukowaniu, z poszczególnych komponentów wykonuje się ogniwa, które w pojazdach elektrycznych zwykle mają kształt cylindryczny. Ogniwa te są następnie montowane w duże zestawy akumulatorów, aby zapewnić odpowiednio długi zasięg jazdy pojazdu.

Zapewnienie akumulatorów do napędu pojazdów elektrycznych na długich dystansach to najważniejszy wymóg dla zwiększenia ekonomicznej opłacalności pojazdów elektrycznych przeznaczonych tak dla konsumentów, jak i odbiorców komercyjnych. Kierowcy pojazdy z silnikiem spalinowym są przyzwyczajeni do tego, że po przejechaniu kilkuset kilometrów mogą zatankować je w ciągu zaledwie kilku minut, korzystając z bogatej sieci stacji benzynowych. Z kolei stacji ładowania pojazdów elektrycznych jest niewiele, a ładowanie akumulatora w większości terminali trwa godzinami.

Aby wyeliminować te niedogodności, infrastruktura do ładowania powinna być stale rozbudowywana o terminale o dużej mocy pozwalającej na szybkie ładowanie. Coraz bardziej wydajne akumulatory o większej pojemności magazynowania energii pomagają złagodzić niektóre obawy związane z wykonalnością, zwłaszcza na rynku konsumenckim i komercyjnym, ponieważ pojazdy są często parkowane przez dłuższy czas, co zapewnia wiele możliwości do ich ładowania.

Opracowanie wodorowych ogniw paliwowych to inne rozwiązanie techniczne pozwalające rozwiązać problem długości czasu ładowania, jednak w większości regionów brakuje infrastruktury do tankowania, co sprawia, że na większości rynków pojazdy napędzane wodorem są obecnie nieopłacalne.

Uwarunkowania

Akumulatory litowo-jonowe mogą być niebezpieczne, ponieważ energia w nich zmagazynowana, oraz zastosowane wysoce reaktywne surowce i substancje chemiczne powodują, że obecność iskry, deformacja lub niewłaściwa konstrukcja stwarza duże ryzyko zapłonu. Ponadto rozkład elektrolitu na bazie litu może powodować uwalnianie do powietrza łatwopalnych gazów, np. etylenu, metanu i wodoru.

Zjawisko ucieczki termicznej, które może wystąpić jeśli akumulator silnie się nagrzeje wskutek uszkodzenia lub niewłaściwego ładowania, to poważne zagrożenie dla akumulatorów trakcyjnych. W takim przypadku coraz wyższa temperatura powoduje odparowanie elektrolitu, uszkodzenie obudowy ogniwa i uwalnianie łatwopalnych gazów. Przeładowanie może powodować wytwarzanie się wewnątrz ogniwa metalicznego litu, co może powodować wewnętrzne zwarcia i reakcję z wilgocią z otoczenia. Reakcja ta jest samopodtrzymująca i jeśli się zacznie, odłączenie zasilania może nie spowodować jej zatrzymania. Niestety zjawisko ucieczki termicznej jest trudne do wykrycia aż do momentu wybuchu pożaru, co uwypukla znaczenie wysokiej jakości produkcji ogniw.

Recykling

Recykling to ostatnio kluczowy aspekt łańcucha dostaw akumulatorów trakcyjnych, ponieważ branża zmaga się z gwałtownym wzrostem ilości odpadów komponentów akumulatorów pochodzących z pojazdów elektrycznych wycofanych z eksploatacji. Wraz ze wzrostem popularności pojazdów elektrycznych rośnie zapotrzebowanie na efektywne i zrównoważone metody recyklingu, celem odzysku cennych metali, ograniczenia do minimum wpływu na środowisko i uzupełnienia wydobycia dla celów produkcji nowych akumulatorów trakcyjnych.

©Endress+Hauser

©Endress+Hauser

Akumulatory trakcyjne, podobnie jak mniejsze akumulatory litowo-jonowe, mogą być poddawane recyklingowi z wykorzystaniem pirometalurgii i hydrometalurgii. Jednak ich duży rozmiar, waga i stopień skomplikowania potęgują wyzwania związane z efektywnym odzyskiem minerałów. Różne zakłady recyklingu podchodzą do tego zadania w różny sposób. Niektóre decydują się na ręczny demontaż akumulatorów trakcyjnych przez wykwalifikowanych pracowników, a inne po prostu rozdrabniają całe akumulatory po zanurzeniu do cieczy obojętnej, aby ograniczyć dostęp tlenu i zmniejszyć ryzyko zapłonu.

Pomimo tych wyzwań, efektywność recyklingu akumulatorów trakcyjnych szybko zwiększa się, a innowacje takie, jak robotyzacja demontażu pozwalają na zwiększenie skali procesu. Recykling akumulatorów na dużą skalę to coraz ważniejszy obszar badań, ponieważ liczba akumulatorów, które w przyszłości będą wymagały recyklingu, rośnie proporcjonalnie do rekordowej liczby pojazdów elektrycznych na drogach oraz popularyzacji systemów magazynowania energii wykorzystujących akumulatory.

Zrównoważona produkcja

Zaspokojenie szybko rosnącego popytu na akumulatory trakcyjne wymaga stabilnego łańcucha dostaw, który obejmuje procesy wydobycia, produkcji, montażu i recyklingu. Ponadto, dla utrzymania wydajności produkcji akumulatorów, branża musi zapewnić swobodny przepływ komponentów i materiałów w regionach oddalonych geograficznie.

Przejście na elektromobilność wiąże się z wyzwaniami, ale jest kluczową częścią globalnych działań na rzecz zmniejszenia emisji dwutlenku węgla i ograniczenia emisji gazów cieplarnianych do atmosfery. Stawienie czoła wyzwaniom łańcucha dostaw pojazdów elektrycznych w sposób zrównoważony wymaga wdrożenia odpowiedzialnych technologii pozyskiwania surowców, łagodzenia wpływu wydobycia na środowisko, rygorystycznej kontroli jakości podczas produkcji i montażu oraz dalszego inwestowania w technologie recyklingu akumulatorów.